conception.

La conception et le dimensionnement d’une unité de biogaz dépend principalement

- de la composition physique et le volume du substrat (les déchets ciblés)

- et les énergies qu’on souhaite à produire.

emplacement.

Le choix de l’emplacement parfait de l’unité est une décision très important. Il diffère de cas en cas, parfois simple, parfois difficile avec impact sévère sur la rentabilité du projet. Les deux grands critères sont :

- la proximité des déchets et substrats,

- la proximité de l’utilisateur des énergies.

la centrale du biogaz à échelle industrielle.

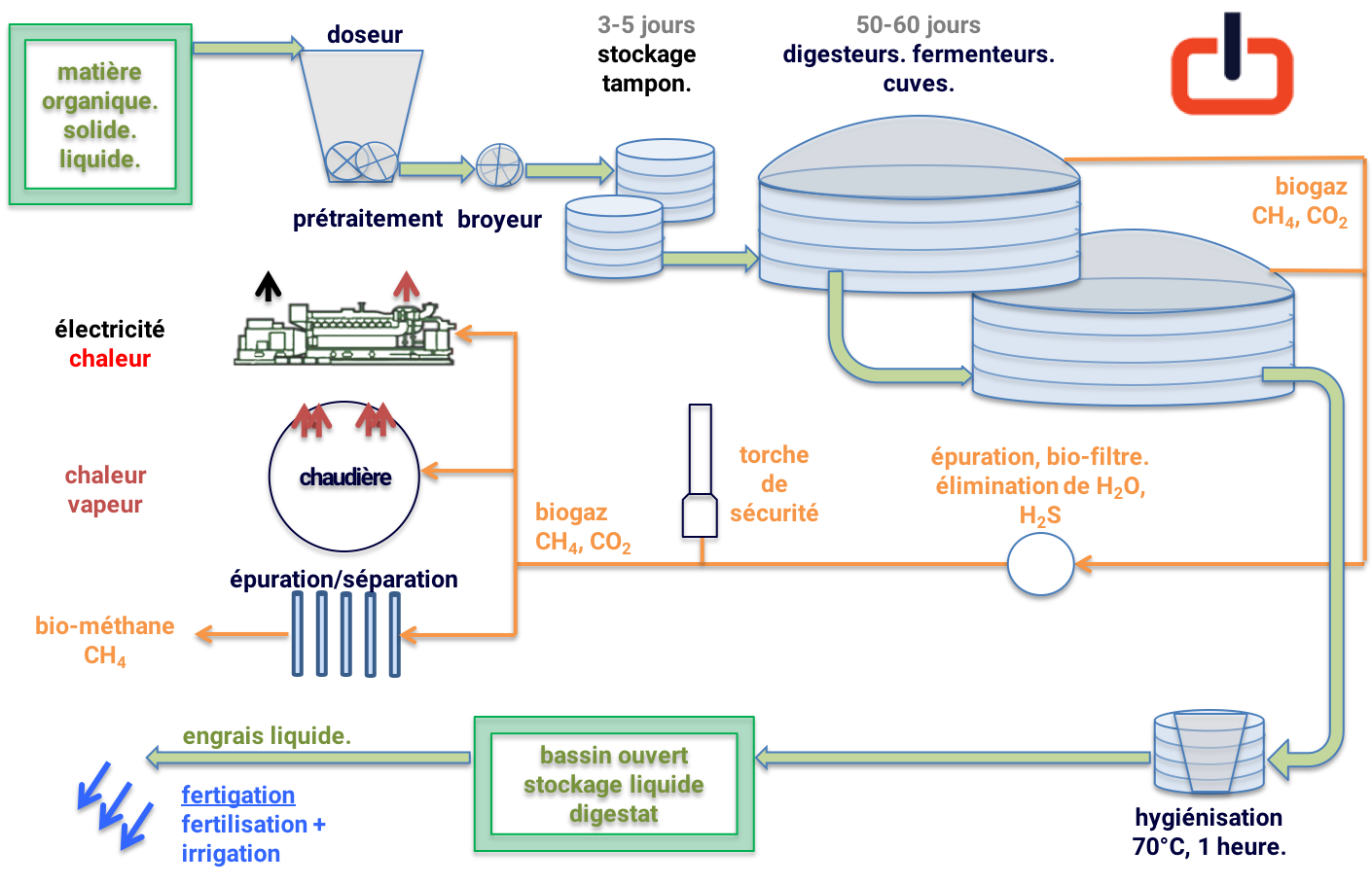

Le processus technologique d’une unité industrielle pour la dégradation microbienne de la matière organique en absence de l’air (digestion anaérobie) peut être qualifié en quatre grandes phases :

- le prétraitement et la préparation des entrants/substrats,

- la fermentation/la digestion anaérobie, la production du biogaz,

- le devenir du biogaz, la valorisation énergétique du biogaz : de l’électricité, de la chaleur, de la vapeur et du combustible,

- le post-traitement du digestat.

prétraitement. préparation des entrants/substrats.

Les déchets biodégradables et substrats varient en matière de teneur énergétique, consistance et quantités, ils sont livrés, puis stockés sur site dans divers cuves et préfosses.

Les différents entrants nécessitent des technique pré-traitements et broyages (MULTIMix, Rotacut) différents pour assurer l’homogénéité et l’humidification de la matière qui est introduit dans le digesteur, il faut aussi séparer les corps étrangers.

Les substrats solides sont dosés et pesés dans une trémie de chargement/doseur pour maintenir la recette, en suite des liquides et de l’eau sont ajouter, le substrat est inoculé avec de la biomasse du digesteur.

Une unité de pompage programmable avec vannes automatiques garantisse l’alimentation du digesteur.

procédé de la fermentation/digestion. dans le digesteur.

Le processus de la fermentation/digestion anaérobie (DA), proprement dit, a lieu à l’intérieur de la cuve/du digesteur. Ce processus de la digestion/méthanisation ou biométhanisation est assurée par l’action de certains groupes microbiens en interaction. Elle se déroule en 4 étapes. Chaque étape implique un type ou un ensemble de bactéries différentes ; les étapes se chevauchent et idéalement les familles de bactéries coexistent en harmonie à l’intérieur de la cuve de fermentation (méthaniseur) afin d’assurer un processus stable et un taux élevé de production de biogaz. Les quatre phases sont hydrolyse, acidogénèse, acétogénèse et méthanogénèse.

Pour un bon déroulement du procédé global et un rendement en biogaz élevé, il faut que les différentes phases biologiques de conversions soient bien accouplées pour éviter les accumulations des divers intermédiaires non-désirables. Les différentes familles de bactéries s’adaptent lentement, puis ils cohabitent équilibrées ; tous dérangement de l’extérieur peut avoir des conséquences catastrophiques pour ce petit univers dans le méthaniseur : Inhibition.

C’est la stabilité biologique qui est primordial pour la digestion anaérobie, elle garantit un bon rendement en méthane, l’équilibre des paramètres et de la composition des intrants est constant pour éviter des perturbations et l’accumulation des substances intermédiaires indésirables.

biogaz. valorisation.

Les constituants de biogaz sont respectivement 50%-60% de méthane CH4 et 35%-45% de dioxyde de carbone CO2. Il contient également de la vapeur d’eau et des gaz comme l’hydrogène H2, le sulfure d’hydrogène H2S, O2, CO, et autres contaminants.

Avant sa valorisation, le biogaz subit une ou plusieurs procédés de nettoyage et affinage.

la désulfuration.

L’hydrogène de sulfure H2S se forme quotidiennement dans le digesteur. La charge en H2S dépend surtout des substrats/intrants. Dans les unités de traitements des eaux usées, ou les unités de traitements des déchets. La concentration en H2S peut atteindre 2000 à 3500 ppm, les installations qui traitent le pulpe de papier ou la vinasse de la production d’éthanol peuvent atteindre des concentrations encore plus élevées jusqu’à 15 000 ppm et plus.

L’H2S, c’est un gaz inflammable, très corrosif, à l’odeur nauséabonde et très toxique. L’hydrogène de sulfure détruit l’équipement et surtout le moteur de la cogénération. Il porte moins de nuisances et dangers sur la santé humaine et l’environnement s’il est bien traité.

La désulfuration se fait en plusieurs étapes, et c’est l’ensemble des dispositifs et mesures qui sont pris :

- dans le digesteur, on appui avec l’injection de l’air,

- dans le digesteur, avec l’hydroxyde de fer,

- après la digestion, à traverse un réacteur biologique (lit de ruissellement) pour enlever les grosses charges en H2S et désulfurer jusqu’au mois de 200 ppm. generizon est associée avec TS-Umweltanlagenbau, en Allemagne, avec plusieurs installations au Maroc en fonctionnement.

- à traverse un réacteur chimique pour enlever les grosses charges en H2S et désulfurer jusqu’au mois de 200 ppm. generizon peut livrer plusieurs solutions avec plusieurs fournisseurs.

Le procédé biologique peut être considéré moins cher, sans des coûts d’exploitation pour la chimique. Le procédé chimique a ses applications justifiées démarrage/arrêt en cas d’augmentation soudaine d’H2S. - La dernière étape finalise par moyen d’un filtre charbon actif qui polu jusqu’au moins de 20 ppm.

valorisation. biogas.

Par la suite le biogaz peut être valorisé

- directement dans une chaudière pour la production de la vapeur,

- dans un moteur gas2power, pour la production de l’électricité seulement.

- dans un moteur de cogénération pour

- de l’électricité et la chaleur (eau chaude).

- de l’électricité, de la chaleur (eau chaude), et de la vapeur (avec génératrice de vapeur).

- de l’électricité, de la vapeur et de l’air chaude.

- trigénération : production de l’électricité, de la chaleur/vapeur et de la climatisation.

upgrading. épuration. séparation des gaz. bio-méthane.

Le biogaz peut être valorisé autrement par séparation des gaz, notamment du méthane et du dioxyde de carbone. Le produit est le bio-méthane avec une pureté jusqu’à 99,5% de CH4, la qualité de gaz naturel. La séparation/le upgrading se fait par un compresseur et des membranes. generizon peut fournir l’installation complèt préinstallée en conteneur.

Le biométhane est ensuite valorisé comme :

- carburant pour véhicule ou camion ; mobilité durable,

- gaz naturel comprimé GNC : biométhane comprimé pour transport ou stockage,

- gaz naturel liquéfié GNL : biométhane liquéfié au températures cryogéniques (-260°C), pour transport ou stockage.

generizon peut vous fournir la station de stockage du biométhane ainsi que la station de service pour camions, bus et voitures à gaz (gaz naturel pour véhicules GNV).

production du CO2 industriel.

Lors de la séparation du gaz, il est possible de capter le gaz résiduel. Le CO2 est capté après des multiples lavages du dioxyde de carbone et valorisé par :

- injection dans les serres à cultures, pour accélérer la photosynthèse,

- la production des algues ou autre biomasse dans un photobioréacteur,

- l’utilisation dans l’industrie agro-alimentaire.

résidu/digestat. post-traitement.

Le digestat/éluat est le résidu de la digestion anaérobie : C’est de la matière organique qui est plus ou moins complètement dégradée/minéralisée et la partie organique du substrat qui est indigestible comme la matière lignocellulose, et les bactéries mortes, minéralisées. 85 % à 90% du substrat de départ reste après la digestion ; le digestat représente un bio-fertilisant de haute qualité.

Le digestat, riche en nutriments (NPK), est de plus en plus valorisé à l’état brut comme engrais ou après séparation de phase. Les phases liquide et solide se convertissent respectivement à un engrais minéral /fertilisant et à un amendement organique.